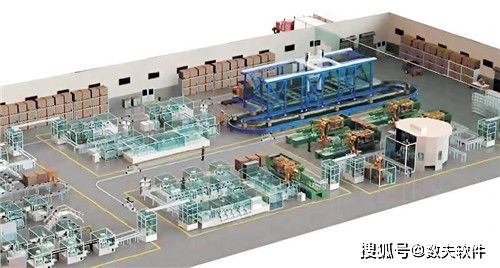

在工业4.0和智能制造浪潮下,定制家具行业正经历着从传统作坊式生产向数字化、智能化工厂的深刻转型。打造定制家具智能工厂,软件开发是核心驱动力,它如同工厂的“大脑”与“神经”,连接设计、生产、管理与服务全流程。一个成功的软件开发体系,不仅能实现生产自动化,更能实现信息流、数据流与业务流的深度融合。

一、顶层规划:明确软件开发目标与架构

打造智能工厂,首要任务是进行顶层设计。软件开发的目标应是实现从“订单驱动”到“数据驱动”的转变,构建一个以客户需求为中心,高度柔性、快速响应的生产系统。这需要一个清晰的IT架构:

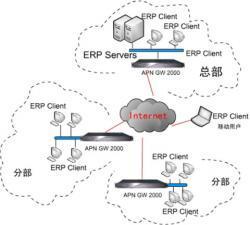

- 前端应用层:面向客户、设计师、生产人员和管理者的各类应用(如在线设计平台、MES终端、管理驾驶舱APP)。

- 业务中台层:这是核心,包括订单中心(处理拆单、合单)、设计渲染中心(3D云设计、方案渲染)、工艺解析中心(自动生成CNC加工代码、封边参数)和生产调度中心(APS高级排产)。

- 数据平台层:建立工厂数据湖,汇集设备数据(OEE、状态)、物料数据、质量数据、订单数据,为大数据分析与AI决策提供基础。

- 物联网平台层:负责与各类智能设备(CNC数控开料机、智能分拣线、AGV、机器人)进行通信与指令下发,实现“人、机、料、法、环”的全面互联。

二、核心系统开发:贯穿全流程的关键模块

- 云端协同设计平台(CAD/CAM一体化):

- 核心功能:开发基于WebGL/Three.js的在线3D设计工具,让客户或设计师能直观拖拽模块、更换材质、实时渲染效果图并一键生成报价。

- 智能拆单:设计完成后,系统需自动将效果图转化为生产BOM(物料清单),并基于板材最优利用率算法(如排样优化算法)进行智能拆解,生成每块板件的尺寸、孔位、工艺信息。

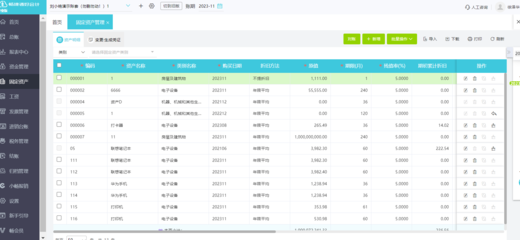

- 制造执行系统(MES)的深度定制:

- 柔性化排程(APS):开发能应对“小批量、多批次”订单的智能排产算法,综合考虑设备能力、订单交期、物料齐套性,动态调整生产计划。

- 全流程追溯:为每块板件赋予唯一二维码“身份证”,通过扫描,可在MES中实时追踪其所在工序、加工参数、操作员及质检结果,实现质量问题的快速定位与回溯。

- 设备联网与监控:开发设备数据采集接口,实时监控设备状态、稼动率、报警信息,实现预测性维护,减少非计划停机。

- 仓储与物流管理系统(WMS/WCS)集成:

- 开发智能立库管理、AGV调度系统,实现板材、五金件的自动出入库、精准配送至生产线边。软件需与MES实时联动,确保物料准时到达。

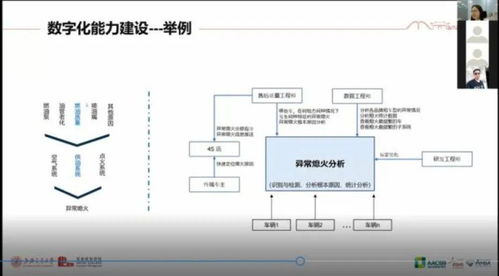

- 数据中台与AI应用开发:

- 构建数据中台,对生产、质量、设备数据进行清洗、建模与分析。

- 在此基础上,可开发AI质检(通过视觉识别检测封边、孔位质量)、销量预测与智能备料、工艺参数优化等高级应用,驱动持续改进。

三、实施路径与关键挑战

- 分步实施,敏捷迭代:避免“大而全”的一步到位。建议从最迫切的痛点入手,如先实现设计拆单与MES的打通,再逐步扩展至仓储物流和AI应用。采用敏捷开发模式,小步快跑,持续验证。

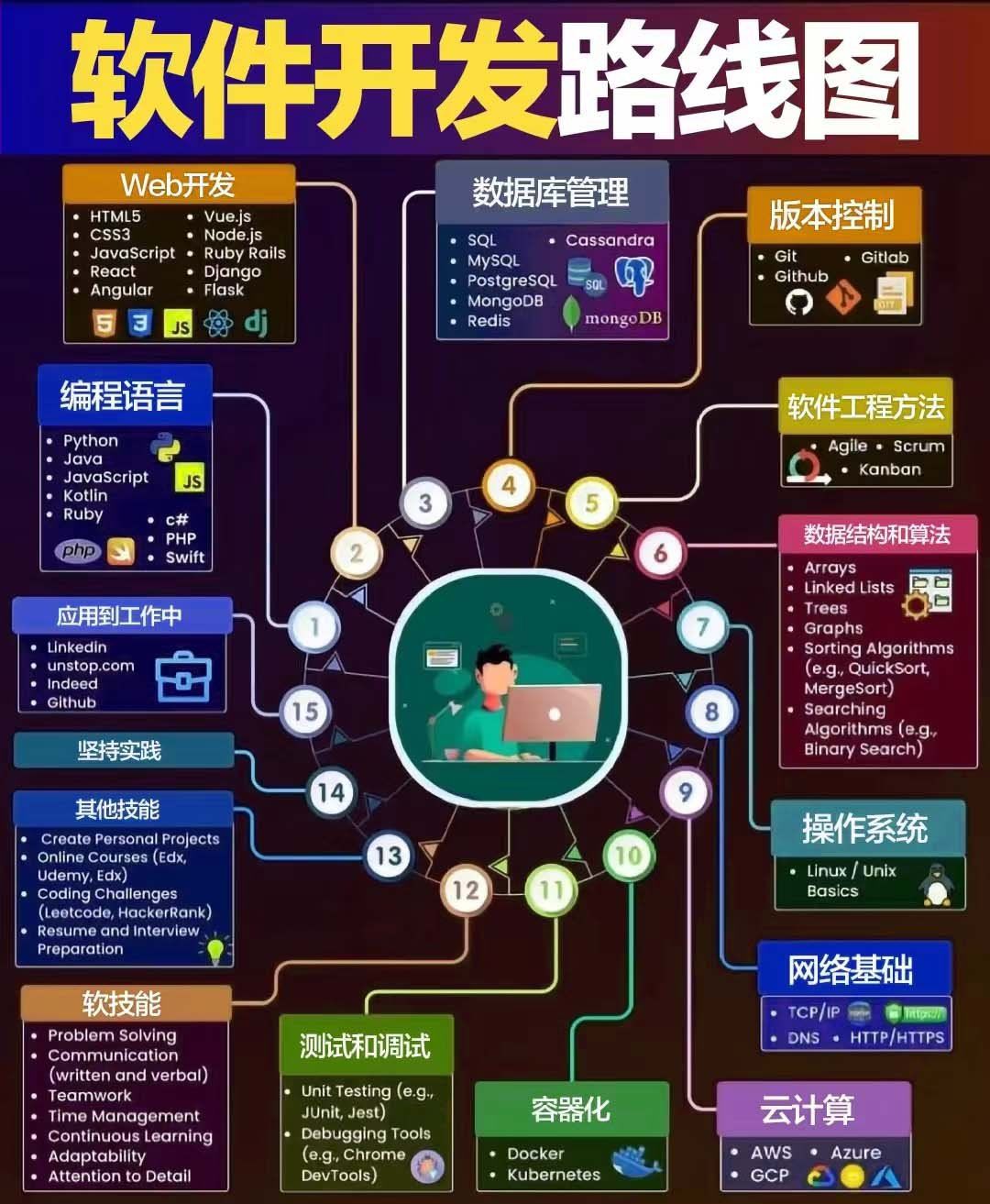

- 技术选型与团队建设:

- 技术栈:后端可采用Java/Python微服务架构保证高并发与可扩展性;前端使用Vue.js/React;数据库需考虑时序数据(IoT)与关系型数据并存。

- 团队:必须组建或引入既懂家具生产工艺、又精通软件开发的复合型团队。工艺知识的数字化是最大难点。

- 标准化与数据治理:推动产品模块化、工艺参数标准化,这是软件能自动化的前提。建立严格的数据录入与治理规范,确保数据源头准确。

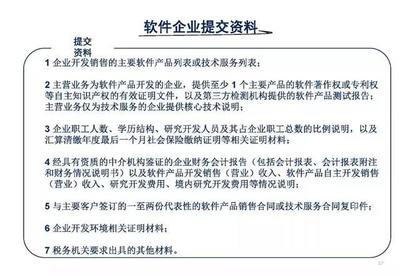

- 生态合作与集成:智能工厂软件不可能全部自研。应积极与专业的工业软件商(如CAD软件)、硬件设备商合作,通过API、SDK进行深度集成,形成开放生态。

四、未来展望

未来的定制家具智能工厂,其软件开发将向“云原生、低代码、AI原生”方向发展。基于云的SaaS化服务能降低部署成本;低代码平台让工艺工程师也能快速配置业务逻辑;AI将更深地嵌入从需求预测到缺陷检测的每一个环节。

****:打造定制家具智能工厂的软件开发,是一场深刻的业务流程再造与数字化变革。它不仅是技术项目,更是管理工程。成功的核心在于以业务价值为导向,以数据为纽带,通过精心规划与持续迭代的软件系统,最终实现个性化定制与规模化生产的高效统一,赢得市场竞争的制高点。